Ультразвуковая Сварка: Преимущества и Технологии

Ультразвуковая сварка --- это высокоэффективный процесс соединения, который скрепляет материалы без растворителей, клеев или внешних источников тепла. Эта инновационная технология эффективно создает прочные, точные сварные швы, делая её идеальной для производителей, ищущих чистые, надежные решения для соединения, которые повышают производительность, превосходя альтернативные методы, такие как сварка горячей плитой.

В автомобильной промышленности и производстве медицинских устройств ультразвуковая сварка пластмасс необходима для соединения литых под давлением деталей в готовые изделия. Компоненты автомобильных приборных панелей и медицинские коннекторы для внутривенных вливаний приобретают как структурную целостность, так и визуальную привлекательность благодаря этому процессу. С ультрабыстрым временем обработки (обычно 0,2-0,5 секунды на сварное соединение) и чистой отделкой, эта технология превосходно подходит для производственных сред с большими объемами, где сварка горячей плитой может вызвать нежелательное термическое напряжение.

Как ультразвуковая сварка сравнивается с другими методами?

Ключевое преимущество ультразвуковой сварки --- её экономическая эффективность, как показано в этом сравнении:

| Метод сварки | Энергозатраты | Стоимость оборудования | Время цикла | Воздействие на окружающую среду |

|---|---|---|---|---|

| Ультразвуковая сварка | Низкие | Средняя | Очень быстрое | Минимальное |

| Сварка горячей плитой | Высокие | Средняя | Медленное | Умеренное |

| Вибрационная сварка | Средние | Высокая | Среднее | Низкое |

| Лазерная сварка | Высокие | Очень высокая | Быстрое | Низкое |

Наше руководство по проектированию ультразвуковой сварки помогает производителям оптимизировать процессы для конкретных применений, дополнительно повышая эффективность по сравнению с альтернативами сварки горячей плитой. Сниженное потребление материалов и энергии делает ультразвуковую сварку экологически чистым вариантом, соответствующим практикам устойчивого производства и современным инициативам корпоративной ответственности.

Ключевые выводы: Преимущества ультразвуковой сварки

- На 30-40% более быстрое время цикла, чем при сварке горячей плитой

- До 25% снижение потребления энергии

- Чистые, точные соединения без дополнительных материалов

- Экологически устойчивый производственный процесс

Это делает ультразвуковую сварку отличным решением для отраслей, стремящихся оптимизировать производство без ущерба для качества или увеличения операционных расходов. При сравнении со сваркой горячей плитой, производители постоянно сообщают о более быстром времени цикла и значительной экономии энергии, что способствует сокращению времени производства и улучшению показателей выпуска продукции.

Что такое ультразвуковая сварка?

Ультразвуковая сварка --- это передовая техника соединения, использующая высокочастотные звуковые волны (обычно 20-70 кГц) для создания локализованного нагрева между материалами. В отличие от сварки горячей плитой, которая полагается на внешние источники тепла, ультразвуковая сварка создает трение посредством вибрации, формируя прочные молекулярные связи преимущественно между термопластичными компонентами.

Этот инновационный процесс работает с примерно 85% распространенных термопластов. Трение точно расплавляет материал на стыке соединения, и после быстрого охлаждения полученное соединение часто превосходит прочность исходного материала, обеспечивая превосходную механическую целостность по сравнению со сваркой горячей плитой, которая может создавать концентрации напряжения вокруг области сварки.

В то время как сварка горячей плитой распространяет тепло по более широким поверхностям, ультразвуковая сварка концентрирует энергию точно там, где это необходимо, что приводит к более чистым, более точным сварным швам с минимальным тепловым воздействием на окружающие области. Эта точность сохранения термочувствительных компонентов делает ультразвуковую сварку предпочтительной для применений, связанных с деликатной электроникой или температурно-критичными сборками.

Производитель медицинских устройств Medtronic сократил производственные дефекты на 37% после перехода с сварки горячей плитой на ультразвуковую технологию для сборки коннекторов для внутривенных вливаний, одновременно сократив время цикла на 42%.

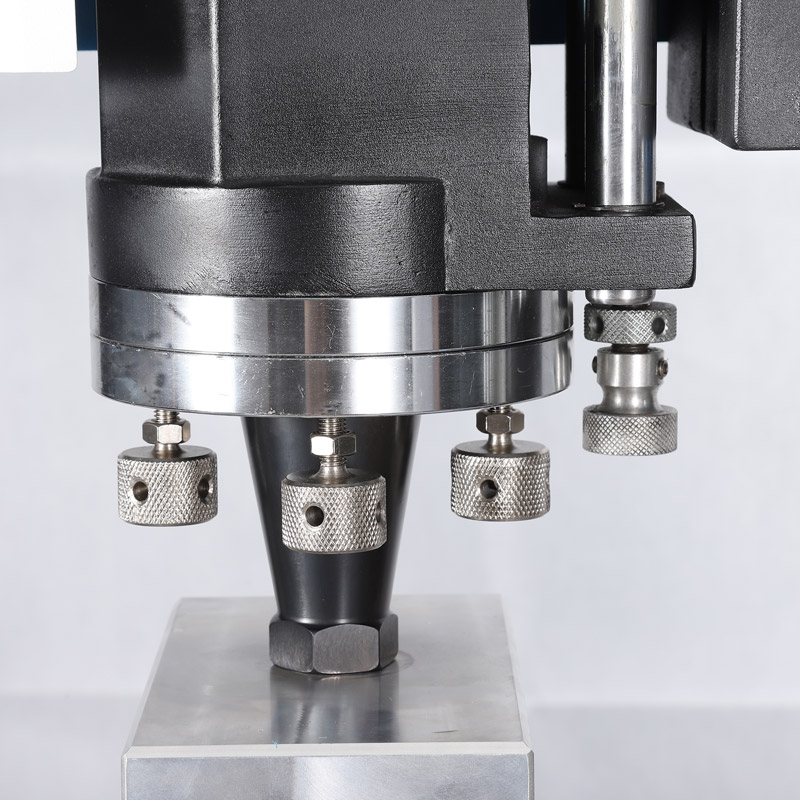

Ультразвуковая система использует специализированный инструмент, называемый "рожком" или "сонотродом", для передачи точно контролируемой ультразвуковой энергии в зону сварки. Эта сложная система передачи вибрации, проиллюстрированная на диаграмме ниже, обеспечивает исключительную стабильность сварки в производственных сериях --- значительное преимущество перед сваркой горячей плитой, которая может страдать от колебаний температуры и более длительных циклов.

Как работает ультразвуковая сварка? Пошаговое руководство

Интересно, чем ультразвуковая сварка отличается от традиционных методов? В отличие от сварки горячей плитой, которая полагается на внешние источники тепла, ультразвуковая сварка создает прочные соединения через высокочастотные вибрации. Давайте рассмотрим этот инновационный процесс:

1. Генерация энергии

Путь начинается, когда ультразвуковой генератор производит высокочастотные звуковые волны (20-70 кГц). Это эффективное преобразование электрической энергии использует значительно меньше мощности, чем нагревательные элементы сварки горячей плитой.

2. Передача энергии

Эти звуковые волны проходят через точно спроектированный ультразвуковой сварочный рожок (также называемый сонотродом), направляя вибрации с точечной точностью. В то время как сварка горячей плитой распространяет тепло по широким поверхностям, ультразвуковые рожки фокусируют энергию именно там, где это необходимо.

3. Трение и генерация тепла

Высокочастотные вибрации создают быстрые колебания (обычно 20 000-70 000 циклов в секунду) между компонентами, создавая локализованное трение в точках контакта. Этот целенаправленный подход существенно отличается от более общего применения тепла при сварке горячей плитой.

4. Плавление материала и слияние

Когда точки контакта достигают температуры плавления, интерфейс между деталями разжижается, позволяя материалам сливаться на молекулярном уровне. Это происходит невероятно быстро --- обычно в течение 0,2-0,5 секунды --- по сравнению с более длительными циклами сварки горячей плитой.

5. Охлаждение и затвердевание

После соединения материалы быстро охлаждаются, создавая прочную, долговечную связь. В отличие от сварки горячей плитой, которая требует длительных периодов охлаждения, ультразвуковые сварные швы затвердевают почти мгновенно после прекращения вибрации.

| Тип материала | Диапазон амплитуды | Давление (PSI) | По сравнению со сваркой горячей плитой |

|---|---|---|---|

| Полипропилен (PP) | 20-40 мкм | 40-80 | На 50% быстрее время цикла |

| Поликарбонат (PC) | 30-50 мкм | 60-100 | Меньше термических напряжений |

| ABS | 25-45 мкм | 50-90 | Лучший внешний вид поверхности |

| Нейлон | 35-55 мкм | 70-120 | Более высокая прочность в местах соединений |

ПРОТОКОЛЫ БЕЗОПАСНОСТИ ДЛЯ ОПЕРАТОРОВ УЛЬТРАЗВУКОВОЙ СВАРКИ

- Всегда носите соответствующую защиту для ушей (ультразвуковой шум может повредить слух)

- Используйте защитные приспособления для пальцев при размещении деталей возле рожка

- Никогда не прикасайтесь к рожку во время работы

- Обеспечьте надлежащую вентиляцию при сварке материалов, которые могут выделять пары

- Внедрите регулярные проверки оборудования для предотвращения механических неисправностей

Процесс ультразвуковой сварки создает точные, чистые соединения без термической деформации, часто связанной со сваркой горячей плитой.

Генератор эффективно преобразует электрическую энергию в механические вибрации, которые проходят через тщательно спроектированный рожок к материалу. Это приводит к локализованному плавлению и прочному соединению без дополнительных связующих агентов, которые могли бы поставить под угрозу качество продукции.

Какие материалы лучше всего подходят для ультразвуковой сварки?

Ультразвуковая сварка в основном соединяет термопласты, хотя также эффективно работает с определенными металлами и композитными материалами. Успешная сварка требует материалов с особыми свойствами, которые способствуют эффективному поглощению энергии и молекулярному соединению --- качествами, которые отличаются от идеальных для применения сварки горячей плитой.

Ультразвуковая сварка АБС-пластика: идеальный кандидат

Термопласты, включая полиэтилен (ПЭ), полипропилен (ПП), поликарбонат (ПК) и АБС, исключительно хорошо реагируют на ультразвуковую сварку пластмасс. Эти материалы обладают относительно низкими температурами плавления и эффективно поглощают ультразвуковые вибрации, создавая прочные молекулярные связи.

Согласно стандартам тестирования ASTM D2657, правильно сваренные соединения из АБС могут сохранять до 95% прочности исходного материала --- значительно выше, чем сопоставимые соединения, сваренные горячей плитой, которые обычно достигают 75-85% сохранения прочности.

Ультразвуковая сварка металлов, хотя и менее распространена, чем применение для пластика, эффективно соединяет алюминий, медь и другие цветные металлы в виде тонких листов или проволоки. Эти применения обычно требуют более высоких частот (40-60 кГц) по сравнению со сваркой пластика (20-40 кГц).

В отличие от сварки горячей плитой, которая создает соединения путем плавления, ультразвуковая сварка металлов создает твердофазные соединения через комбинацию давления и вибрационной энергии без плавления материала --- ключевое преимущество, когда сохранение точных размерных допусков имеет решающее значение.

Сравнительная матрица: совместимость материалов

| Тип материала | Ультразвуковая сварка | Сварка горячей плитой | Ограничение по толщине материала |

|---|---|---|---|

| Аморфные полимеры (АБС, ПК, ПС) | Отлично | Хорошо | ≤6мм для ультразвуковой; ≤25мм для горячей плиты |

| Полукристаллические полимеры (ПЭ, ПП, ПОМ) | Хорошо | Отлично | ≤3мм для ультразвуковой; ≤50мм для горячей плиты |

| Медицинские пластики (USP класс VI) | Отлично (соответствует ISO 10993) | Ограничено тепловым воздействием | ≤4мм для ультразвуковых биосовместимых применений |

| Композиты со стекловолокном | Удовлетворительно (≤30% наполнения) | Хорошо (≤50% наполнения) | Снижается с увеличением содержания стекла |

При оценке материалов для применения ультразвуковой сварки, АБС-пластик выделяется благодаря своей аморфной структуре и отличным характеристикам поглощения энергии. Согласно протоколам тестирования ISO 19069-1, АБС особенно хорошо реагирует на ультразвуковые частоты между 20-40 кГц, создавая соединения, которые стабильно превосходят соединения, полученные сваркой горячей плитой, как по прочности, так и по эстетическому виду.

Производители медицинских устройств обычно предпочитают ультразвуковую сварку для компонентов из АБС благодаря её способности создавать герметичные уплотнения без внесения загрязнений.

Для обеих технологий сварки существуют ограничения по материалам. Высококристаллические полимеры, материалы с содержанием стекла более 30% или чрезвычайно твердые или хрупкие вещества представляют трудности для ультразвуковой сварки из-за плохого поглощения и преобразования энергии.

Для этих применений сварка горячей плитой может предложить преимущества, несмотря на более длительное время цикла. Кроме того, следует учитывать ограничения по толщине материала (обычно максимум 6 мм для ультразвуковой сварки по сравнению с 50 мм для сварки горячей плитой) при выборе подходящей технологии соединения для конкретных производственных требований.

Промышленные применения: как ультразвуковая сварка трансформирует производство?

Ультразвуковая сварка революционизировала производственные процессы во многих отраслях благодаря своей исключительной универсальности, точности и способности создавать чистые, прочные соединения без добавок. Эта неинвазивная технология сварки обеспечивает превосходные результаты в секторах, где целостность материала и качество продукции являются важнейшими, предлагая значительные преимущества перед традиционными методами, такими как сварка горячей плитой.

Давайте рассмотрим, как различные отрасли используют технологию ультразвуковой сварки для повышения производственной эффективности, улучшения качества продукции и снижения эксплуатационных расходов.

Автомобильное производство: достижение точности и эффективности

В автомобильной промышленности ультразвуковая сварка стала незаменимой для сборки как внутренних, так и внешних компонентов. Эта инновационная технология соединяет всё: от малых электрических разъемов и жгутов проводов до сложных компонентов, таких как дверные панели, бамперы и фары.

Почему автопроизводители выбирают ультразвуковую сварку? Этот процесс предлагает быстрый, надежный метод соединения пластиков и композитов без клеев или внешних источников тепла. Результат? Сокращение времени цикла на 42% по сравнению с традиционными методами сварки горячей плитой при сохранении исключительной структурной целостности.

"После перехода с сварки горячей плитой на ультразвуковую сварку для наших приборных панелей мы увидели сокращение времени производства на 27% и практически устранили необходимость постсварочной отделки. ROI стал очевиден в течение шести месяцев." - Старший инженер-производственник, ведущий европейский автопроизводитель

Ультразвуковая сварка превосходно справляется со соединением автомобильных компонентов среднего размера, где точность, прочность и весовые характеристики являются критическими факторами. Следование установленным рекомендациям по проектированию ультразвуковой сварки помогает инженерам оптимизировать конструкцию соединений для максимальной долговечности --- что особенно важно в критических для безопасности применениях, где отказ компонента недопустим.

Электроника и ИТ: Как ультразвуковая сварка защищает чувствительные компоненты?

Сектор электроники и ИТ широко применяет ультразвуковую сварку, поскольку она создает точные, надежные соединения без повреждения хрупких компонентов. Эта техника оказывается неоценимой при соединении чувствительных деталей, таких как микрочипы, печатные платы, проводники и жесткие диски компьютеров, где традиционные методы соединения могут вызвать повреждения из-за чрезмерного воздействия тепла.

В отличие от вибрационной сварки, которая может генерировать движения, потенциально вредные для чувствительных электронных компонентов, ультразвуковая сварка обеспечивает более контролируемую передачу энергии. Точно направленные вибрации предотвращают повреждение хрупких проводов, схем и полупроводниковых материалов во время сборки.

Эта точность делает ультразвуковую сварку предпочтительным методом для создания надежных электрических соединений в потребительской электронике, такой как смартфоны, планшеты, ноутбуки и носимые устройства. Инженеры опираются на руководства по проектированию ультразвуковой сварки пластика, чтобы обеспечить соединение этих миниатюрных, чувствительных компонентов без ущерба для функциональности или долговечности.

Производство медицинских устройств: обеспечение стерильности и соответствия нормативным требованиям

В медицинском производстве, где стерильность и биосовместимость являются обязательными требованиями, ультразвуковая сварка предлагает уникальные преимущества, которых не могут обеспечить традиционные методы соединения. Отсутствие клеев, растворителей или внешних источников тепла устраняет риски загрязнения, делая эту технологию идеальной для производств устройств, которые должны соответствовать строгим стандартам, таким как ISO 13485.

Производители медицинского оборудования используют ультразвуковую сварку для изготовления разнообразной продукции, включая:

- Катетеры и трубки для диализа

- Фильтры крови и маски для лица

- Хирургические инструменты и имплантируемые устройства

- Текстильные изделия из медицинского пластика

Герметичные уплотнения, создаваемые ультразвуковой сваркой, имеют решающее значение для устройств, которые должны сохранять стерильность или содержать жидкости.

- Снижение производственных затрат на 38% по сравнению с альтернативными методами соединения

- 99,8% успешных испытаний на герметичность для устройств, содержащих жидкости

- Уменьшение на 65% проблем с качеством, связанных с загрязнением, по сравнению с клеевым соединением

Что делает ультразвуковую сварку необходимой для медицинских применений? Процесс создает стерильные, беспыльные продукты, соответствующие строгим нормам, избегая загрязнения от клеев, механических креплений или других традиционных методов соединения --- обеспечивая безопасность пациентов и эффективность продукции.

Упаковочные решения: создание герметичных уплотнений и защиты от вскрытия

Как ультразвуковая сварка преобразила упаковку? Эта технология позволяет производителям создавать надежные, герметично запечатанные контейнеры без использования клеев. Применения включают запечатанные контейнеры, блистерные упаковки, тубы, пакеты, картонные коробки и специализированную упаковку для чувствительных продуктов.

Способность создавать прочные, воздухонепроницаемые уплотнения без клеев особенно ценна при упаковке фармацевтических препаратов, опасных материалов, пищевых продуктов и ценных товаров, где целостность упаковки имеет решающее значение. Ультразвуковая сварка создает молекулярные связи между упаковочными материалами, что приводит к образованию уплотнений, часто превосходящих по прочности сам базовый материал, значительно превосходя сварку горячей плитой, которая может создавать непостоянную прочность уплотнения из-за колебаний температуры.

Помимо функциональных преимуществ, ультразвуковая сварка обеспечивает дополнительный уровень безопасности в розничной и фармацевтической упаковке благодаря защитным от вскрытия уплотнениям, которые трудно воспроизвести или нарушить без видимых повреждений. Эта функция помогает производителям защищать как свою продукцию, так и потребителей от контрафактных или поврежденных товаров.

Потребительские товары: где эстетика встречается с прочностью

Сектор потребительских товаров широко использует ультразвуковую сварку для сборки повседневных предметов, включая бытовую технику, кухонную утварь, игрушки, спортивный инвентарь, носимые устройства и товары личной гигиены. Этот чистый, эффективный процесс соединения создает прочные, легкие продукты с эстетически привлекательной отделкой.

Почему производители потребительских товаров ценят ультразвуковую сварку? Она создает практически невидимые швы, которые улучшают внешний вид продукта, сохраняя при этом структурную целостность --- что особенно важно в потребительских товарах, где визуальная привлекательность напрямую влияет на решения о покупке и восприятие бренда.

При сварке глянцевых пластиковых поверхностей для потребительских товаров уменьшение амплитуды сонотрода на 10-15% может предотвратить появление следов на поверхности, сохраняя при этом целостность соединения.

Эта регулировка особенно важна для видимых участков, где сварка горячей плитой может оставлять заметные наплывы или вмятины.

Универсальность ультразвуковой сварки делает ее идеальной для соединения различных материалов, используемых в потребительских товарах, включая разные марки пластика, металлы, ткани и композиты. Производители часто обращаются к руководствам по проектированию ультразвуковой сварки для оптимизации конструкций соединений для конкретных применений, обеспечивая соответствие продукции как эксплуатационным требованиям, так и ожиданиям потребителей по качеству.

Ключевые выводы: применение ультразвуковой сварки в различных отраслях

- Автомобильная промышленность: на 42% более быстрые циклы производства с улучшенной прочностью соединений и внешним видом

- Электроника: точное соединение без повреждения чувствительных компонентов

- Медицина: стерильные, свободные от загрязнений соединения, соответствующие нормативным требованиям

- Упаковка: герметичные уплотнения с защитой от вскрытия

- Потребительские товары: практически невидимые швы с превосходной эстетикой

Почему выбрать ультразвуковую сварку вместо традиционных методов?

Ультразвуковая сварка обеспечивает исключительные преимущества, делающие её предпочтительным методом соединения в различных отраслях. Давайте рассмотрим, как эта инновационная технология превосходит традиционные подходы в современном производственном ландшафте.

Как ультразвуковая сварка сравнивается с традиционными методами?

| Фактор производительности | Ультразвуковая сварка | Сварка горячей плитой | Склеивание |

|---|---|---|---|

| Время процесса | 0,2-0,5 секунд | 15-60 секунд | Минуты до часов (отверждение) |

| Энергопотребление | 0,05-0,2 кВтч на 1000 соединений | 1,2-2,5 кВтч на 1000 соединений | 0,3-0,8 кВтч на 1000 соединений |

| Чистота соединения | Отличная (без добавок) | Хорошая (небольшой облой) | Удовлетворительная (возможны остатки) |

| Совместимость материалов | Большинство термопластов | Ограничена термочувствительностью | Широкий диапазон при правильном выборе клея |

| Затраты на обслуживание | $500-1,200/год | $1,800-4,500/год | $300-900/год |

Чистое производство: не требуются растворители, клеи или внешние источники тепла

Ультразвуковая сварка создает соединения без химикатов или внешних источников тепла. Этот чистый подход значительно снижает воздействие опасных веществ на рабочих, предотвращая загрязнение продукции.

В отличие от сварки горячей плитой, требующей энергоемких нагревательных элементов, ультразвуковая сварка генерирует тепло точно там, где это необходимо --- на стыке соединения. Без необходимости в дополнительных связующих материалах производители оптимизируют запасы и снижают затраты.

Это делает ультразвуковую сварку идеальной для производства медицинских устройств, пищевой упаковки и электроники, где чистота и точность имеют первостепенное значение.

Превосходное качество соединения: сочетание прочности и эстетики

Молекулярные связи, создаваемые ультразвуковой сваркой, обычно соответствуют или превосходят прочность самих базовых материалов. Эти чистые соединения создают минимальный облой и исключают необходимость вторичных отделочных операций.

По сравнению со сваркой горячей плитой, которая часто оставляет видимые сварные швы и изменение цвета материала, ультразвуковая сварка создает практически невидимые швы. Это сочетание прочности и визуальной привлекательности делает её идеальной для потребительской электроники, медицинских устройств и премиальных продуктов, где качество напрямую влияет на восприятие бренда.

Что делает ультразвуковую сварку более экологичной?

Современные производители всё больше отдают приоритет экологической ответственности. Ультразвуковая сварка предлагает значительные преимущества в области устойчивого развития:

- Энергоэффективность: Ультразвуковая сварка использует на 75-90% меньше энергии, чем сварка горячей плитой, потребляя всего 0,05-0,2 кВтч на 1000 соединений по сравнению с 1,2-2,5 кВтч для альтернатив с горячей плитой. Это значительное сокращение снижает как выбросы углерода, так и эксплуатационные расходы.

- Нулевые выбросы ЛОС: В отличие от клеевого соединения или сварки растворителями, ультразвуковая сварка не производит летучих органических соединений (ЛОС), помогая производителям соответствовать строгим нормам качества воздуха, таким как стандарты EPA 40 CFR Part 63.

- Минимальные отходы материалов: Точность ультразвуковой сварки уменьшает облой и избыток материала до 35% по сравнению с методами горячей плиты, поддерживая инициативы циркулярной экономики и снижая затраты на утилизацию.

- Более длительный жизненный цикл продукции: Исключительная прочность соединений, достигаемая с помощью ультразвуковой сварки, создает более долговечные продукты, сокращая частоту замен и связанное с этим воздействие на окружающую среду.

Как ультразвуковая сварка повышает безопасность на рабочем месте?

Ультразвуковая сварка идеально соответствует стандарту OSHA 1910.1200, исключая воздействие на рабочих химических клеев и растворителей. Процесс генерирует минимальное количество взвешенных частиц по сравнению со сваркой горячей плитой, снижая респираторные опасности согласно стандартам защиты OSHA (29 CFR 1910.134).

Современное оборудование оснащено технологией шумоподавления для поддержания уровня звука ниже предела средневзвешенного по времени 85 дБА по OSHA, защищая слух операторов при сохранении производительности.

Упрощенная оснастка и быстрая переналадка

Инфраструктура оснастки для ультразвуковой сварки удивительно проста и экономически эффективна по сравнению с альтернативами, такими как сварка горячей плитой. Это снижает первоначальные инвестиции на 40-60% и значительно сокращает текущие расходы на обслуживание.

Годовые затраты на обслуживание составляют в среднем всего $500-1,200 для ультразвукового оборудования по сравнению с $1,800-4,500 для аналогичных систем с горячей плитой. Возможность быстрой смены оснастки повышает гибкость производства, обеспечивая эффективный переход между различными продуктами с минимальными простоями.

Эта адаптивность особенно ценна для компаний с частыми изменениями дизайна или несколькими вариантами продукции на одной производственной линии. Следуя руководству по проектированию ультразвуковой сварки пластмасс, производители могут оптимизировать оснастку для конкретных применений, максимизируя эффективность при минимизации затрат на оборудование.

Стабильная производительность, на которую можно положиться

После правильной настройки системы ультразвуковой сварки обеспечивают удивительно стабильные результаты с минимальными отклонениями между циклами. Эта надежность гарантирует предсказуемое качество, снижая потребность в обширных мерах контроля качества.

Эта стабильность особенно ценна в отраслях со строгими требованиями к качеству, таких как производство медицинских устройств, аэрокосмическая промышленность и автомобильные компоненты безопасности. Современные передовые системы часто включают мониторинг процесса, который непрерывно проверяет качество сварки, обеспечивая обратную связь в реальном времени и создавая подробную документацию для соответствия нормативным требованиям и прослеживаемости.

Основное руководство по проектированию соединений и оснастке для ультразвуковой сварки

Хотите получить более прочные и надежные ультразвуковые сварные соединения? Всё начинается с продуманного проектирования соединений и соответствующей оснастки. Создание успешных сварных швов требует внимательного отношения к геометрии и качеству поверхности --- это закладывает основу для оптимальной передачи энергии и стабильно качественных результатов.

Следование проверенным принципам проектирования ультразвуковой сварки даёт измеримые результаты. Производители, которые инвестируют время в правильное проектирование соединений, обычно наблюдают улучшение прочности сварного шва и производственной эффективности на 30-40% по сравнению с традиционными методами, такими как сварка горячей плитой.

Как контактная площадь влияет на качество ультразвуковой сварки?

Контактная площадь между деталями служит фокусной точкой энергии, которая генерирует достаточное тепло для эффективного соединения. Правильно подобранная контактная площадь обеспечивает более эффективную передачу энергии, что приводит к более прочным и стабильным сварным швам. Эксперты отрасли рекомендуют сбалансированный подход --- слишком малая площадь, и сварной шов будет недостаточно прочным; слишком большая, и энергия рассеивается неэффективно.

Оптимизированные конструкции соединений необходимы для получения надежных результатов в применении ультразвуковой сварки пластмасс. Конструкции с энергетическими направляющими, сдвиговые соединения и конфигурации типа шип-паз концентрируют энергию именно там, где это необходимо. Эти специализированные конфигурации служат определенным целям в зависимости от свойств материала и требований к прочности.

Какую роль играет конструкция сонотрода в успехе ультразвуковой сварки?

Сонотрод (рабочий инструмент) служит важнейшим компонентом, который передает ультразвуковую энергию вашим материалам. Для оптимальных результатов он должен точно соответствовать как конфигурации соединения, так и свойствам материала. Эти прецизионно разработанные компоненты усиливают вибрации от конвертера, фокусируя энергию именно там, где это необходимо --- создавая контролируемый, локализованный нагрев, который превосходит традиционные методы.

Большинство высокопроизводительных сонотродов изготавливаются из титана или других специализированных высокопрочных материалов. Доступные в прямоугольном, круглом и индивидуальном исполнении, каждая конструкция сонотрода оптимизирует распределение энергии для конкретных применений. Качество поверхности сонотрода и износостойкость значительно влияют как на начальную производительность, так и на долговечность инструмента.

| Компонент оснастки | Ультразвуковая сварка | Сварка горячей плитой | Разница в стоимости |

|---|---|---|---|

| Сонотрод | $800-2,500 | N/A | Первоначальные инвестиции |

| Приспособления | $500-1,800 | $650-2,200 | На 15-30% меньше для ультразвуковой |

| Нагревательные элементы | N/A | $400-1,500 | Экономия для ультразвуковой |

| Техобслуживание (годовое) | $300-800 | $800-1,600 | На 50-60% меньше для ультразвуковой |

| Запасные части | $200-600 | $350-950 | На 30-40% меньше для ультразвуковой |

Почему предварительная нагрузка и давление критически важны в ультразвуковой сварке?

Правильная предварительная нагрузка и давление играют важнейшую роль в процессе ультразвуковой сварки. Эти силы обеспечивают стабильный контакт деталей во время вибрации, контролируя генерацию тепла и фиксируя компоненты на протяжении всего цикла сварки. Для оптимальных результатов прилагаемое усилие должно быть откалибровано в зависимости от характеристик материала, конструкции соединения и желаемой прочности сварного шва.

Нахождение правильного баланса --- ключевой момент: слишком большое давление может повредить хрупкие материалы, а слишком малое может привести к неполному соединению. Это особенно важно при работе с такими материалами, как АБС-пластик в применениях ультразвуковой сварки. Современные системы оснащены точными механизмами контроля давления, которые можно программировать на протяжении всего цикла сварки, повышая стабильность и снижая риски дефектов.

Как правильная фиксация улучшает результаты ультразвуковой сварки?

Хорошо спроектированные приспособления --- это незаметные герои успешных операций ультразвуковой сварки. Эти компоненты надежно удерживают детали в точном положении во время процесса сварки, предотвращая движение, которое может привести к несовпадению или неполноте сварных швов. Качественные приспособления учитывают незначительные вариации деталей, сохраняя при этом критические размеры и выравнивание --- это дает ультразвуковой сварке значительное преимущество перед методами, которые испытывают трудности с искажением деталей.

В условиях крупносерийного производства возможности быстрой смены приспособлений минимизируют время простоя при переходе на другие изделия. Выбор материала для приспособлений также имеет значение --- материалы, поглощающие ультразвуковую энергию, снижают эффективность сварки, поэтому для изготовления приспособлений в применениях ультразвуковой сварки предпочтительны такие металлы, как алюминий и сталь.

Производитель медицинского оборудования столкнулся с 12% уровнем брака при сборке микрофлюидных картриджей. Внедрив МКЭ-моделирование для анализа потока ультразвуковой энергии через сложную геометрию соединения, инженеры выявили конкретные точки концентрации напряжений, вызывающие деградацию материала.

Перепроектированное соединение включало оптимизированные энергетические направляющие и улучшенную фиксацию, что снизило уровень брака до менее 0,5% при одновременном увеличении скорости производства на 35% по сравнению с предыдущим процессом.

Какие материалы лучше всего подходят для ультразвуковой сварки?

При выборе материалов для проектов ультразвуковой сварки несколько ключевых факторов влияют на ваши результаты: твердость, толщина, содержание влаги и форма. Понимание как акустических, так и тепловых свойств помогает предсказать, как различные материалы будут реагировать на ультразвуковую энергию --- это важнейшие знания для определения оптимальных параметров сварки.

Следование установленным рекомендациям по проектированию ультразвуковой сварки пластмасс оптимизирует процесс для различных типов материалов. Как правило, совместимые материалы с похожими точками плавления и акустическими импедансами обеспечивают самые прочные сварные швы. Мы рекомендуем проводить тестирование совместимости материалов перед полномасштабным производством, чтобы выявить потенциальные проблемы и соответственным образом скорректировать параметры.

Как твердость материала влияет на ультразвуковую сварку?

Более мягкие пластмассы с меньшими значениями твердости обычно легче свариваются с помощью ультразвуковых технологий. Эти материалы эффективно передают вибрации и плавятся при более низких температурах, требуя меньше энергии для прочных соединений. Это делает термопласты, такие как полиэтилен (ПЭ) и полипропилен (ПП), отличными кандидатами для ультразвуковой сварки --- часто достигая времени цикла на 70-80% быстрее, чем альтернативные методы.

Более твердые материалы обычно требуют больше энергии для эффективного плавления и соединения, что потенциально влияет на качество сварки. Это особенно важно при работе с АБС-пластиком в применениях ультразвуковой сварки. Хотя более жесткие материалы представляют определенные сложности, современное оборудование может обеспечить точно откалиброванные уровни энергии для успешного соединения, когда конструкция соединения оптимизирована для концентрации энергии.

Какая толщина материала лучше всего подходит для ультразвуковой сварки?

Толщина материала играет значительную роль в успехе ультразвуковой сварки. Более толстые материалы требуют больше тепла и времени для правильно соединения, что потенциально может замедлить темпы производств. Важно понимать, что ультразвуковая энергия естественным образом уменьшается при прохождении через материалы, что ограничивает эффективную толщину сварки. Для большинства пластмасс рекомендуемая толщина для прямой сварки обычно составляет менее 3 мм, хотя специализированные методы могут обрабатывать и более толстые секции.

Более тонкие материалы обычно обеспечивают быструю сварку с высокоэффективными результатами. Применение принципов проектирования ультразвуковой сварки пластмасс помогает решить проблемы, связанные с толщиной. Для более толстых материалов ступенчатые конструкции соединений или методы ближнепольной сварки могут концентрировать энергию именно там, где это больше всего необходимо, обеспечивая превосходные результаты по сравнению с методами, требующими более длительных циклов.

Как содержание влаги влияет на качество ультразвуковой сварки?

Высокое содержание влаги может значительно нарушить процесс ультразвуковой сварки. Молекулы воды поглощают ультразвуковую энергию, уменьшая тепло, генерируемое на границе соединения. В экстремальных случаях избыточная влага может создавать пар во время сварки, потенциально образуя пустоты или слабые места в конечном соединении. Предварительная сушка гигроскопичных материалов значительно улучшает результаты в чувствительных к влаге применениях.

Мониторинг уровня влажности в материалах необходим для достижения оптимального качества соединения в процессах ультразвуковой сварки. Это особенно важно в медицинских и электронных применениях, где целостность соединения напрямую влияет на производительность продукта.

Внедрение мер контроля качества, включающих проверку влажности, помогает поддерживать стабильную производительность даже в условиях, где колебания влажности могли бы иначе повлиять на результаты производства.

Имеет ли значение форма детали при ультразвуковой сварке?

Форма детали значительно влияет на успех ультразвуковой сварки. Сложные геометрии часто требуют индивидуальной оснастки или специализированных конструкций соединений для обеспечения правильного распределения энергии. Равномерный контакт между сонотродом и заготовкой необходим для эффективной передачи энергии, что делает плоские или слегка изогнутые поверхности идеальными кандидатами для применений ультразвуковой сварки.

Понимание того, как различные формы взаимодействуют с ультразвуковыми инструментами, помогает достичь лучших результатов и минимизировать дефекты. Детали с острыми углами или резкими изменениями контура могут создавать точки концентрации энергии, которые приводят к неравномерной сварке или повреждению материала.

Современное передовое программное обеспечение для моделирования помогает инженерам предсказать поток ультразвуковой энергии через сложные геометрии, позволяя вносить корректировки в дизайн, которые улучшают технологичность даже для самых сложных конфигураций деталей.

Какие материалы совместимы для ультразвуковой сварки?

Не все материалы хорошо сочетаются для проектов ультразвуковой сварки. Самые прочные сварные швы обычно получаются между идентичными материалами или материалами из одного семейства пластмасс.

Соединение разнородных материалов с различными точками плавления или акустическими свойствами часто приводит к слабым соединениям или неудачным сварным швам. Таблицы совместимости материалов предоставляют ценные рекомендации для инженеров при определении подходящих комбинаций для конкретных применений.

Когда сварка разнородных материалов становится необходимой, такие методы, как пленочные вставки или слои совместимости, могут создать эффективные промежуточные связующие поверхности. Тщательное тестирование с новыми комбинациями материалов помогает установить оптимальные параметры и проверить, что прочность соединения соответствует требованиям применения --- обеспечивая точные, контролируемые результаты даже на сложных границах материалов.

Аморфные и полукристаллические полимеры: какие работают лучше?

Молекулярная структура значительно влияет на характеристики ультразвуковой сварки. Аморфные полимеры, такие как АБС, поликарбонат и полистирол, обычно свариваются легче, чем полукристаллические альтернативы.

С менее определенными точками плавления и более постепенными переходами из твердого состояния в жидкое, эти материалы являются идеальными кандидатами для применений ультразвуковой сварки --- часто достигая более чистых линий соединения и более стабильных результатов.

Полукристаллические полимеры (включая полиэтилен, полипропилен и нейлон) требуют более точного контроля энергии из-за их более резких переходов точки плавления. Хотя эти материалы могут быть успешно сварены с использованием ультразвуковых методов, они выигрывают от специализированных конструкций соединений, таких как энергетические направляющие, которые концентрируют ультразвуковую энергию в определенных точках --- обеспечивая превосходную производительность по сравнению с традиционными методами, требующими более длительных циклов нагрева и охлаждения.

Выбор лучшего ультразвукового сварочного оборудования для ваших нужд

Ищете подходящее ультразвуковое сварочное оборудование для ваших производственных нужд? Это решение может значительно повысить вашу производительность и контроль качества. Современные передовые ультразвуковые сварочные аппараты предлагают интеллектуальные функции, оптимизирующие параметры сварки, обеспечивая стабильные результаты и превосходя традиционные методы, такие как сварка горячей плитой.

Давайте рассмотрим, как выбрать оборудование, соответствующее вашим конкретным приложениям и обеспечивающее гибкость для будущих производственных требований.

Какие варианты мощности и частоты вам нужны?

Ультразвуковые сварочные системы выпускаются с различными номиналами мощности, обычно от 20 Вт для прецизионных применений до 5000 Вт для тяжелой промышленной сварки. Системы более высокой мощности лучше подходят для больших деталей или жестких материалов, в то время как системы меньшей мощности обеспечивают лучший контроль для хрупких компонентов, что дает ультразвуковой сварке значительное преимущество перед ограниченной точностью сварки горячей плитой.

Различные материалы лучше всего реагируют на определенные ультразвуковые частоты:

- 15-20 кГц: Большая амплитуда для более крупных, прочных материалов

- 30-40 кГц: Повышенная точность для мелких, хрупких применений, которые сварка горячей плитой может повредить

Как цифровые системы управления могут улучшить ваше производство?

Современные ультразвуковые сварочные аппараты оснащены интеллектуальными системами управления, которые контролируют и регулируют параметры в режиме реального времени. Эти системы хранят несколько сварочных профилей, делая смену продукции быстрой и обеспечивая стабильное качество --- значительное преимущество перед традиционными системами сварки горячей плитой с ограниченным контролем параметров.

Для крупносерийного производства автоматизированная ультразвуковая сварка с роботизированной интеграцией значительно увеличивает производительность при сохранении качества. Эти программируемые системы справляются со сложными сварочными последовательностями с минимальным вмешательством оператора, снижая затраты на рабочую силу по сравнению с ручной сваркой горячей плитой.

| Характеристики ультразвуковой сварочной машины | Легкий режим | Средний режим | Тяжелый режим | Эквивалент горячей плиты |

|---|---|---|---|---|

| Номинальная мощность | 20-500 Вт | 500-2000 Вт | 2000-5000 Вт | 1000-4000 Вт |

| Диапазон частот | 40 кГц | 30-35 кГц | 15-20 кГц | Н/Д |

| Диапазон амплитуд | 10-30 мкм | 30-60 мкм | 60-100 мкм | Н/Д |

| Время цикла | 0,1-0,5 с | 0,2-1,0 с | 0,5-3,0 с | 10-45 с |

| Энергоэффективность | Очень высокая | Высокая | Умеренная | Низкая |

Ультразвуковая сварка предлагает значительно более быстрое время цикла (0,1-3,0 с) по сравнению со сваркой горячей плитой (10-45 с), что приводит к значительному повышению эффективности производства.

Какой бренд ультразвуковой сварки подходит для вашего применения?

Выбор правильного производителя ультразвукового сварочного оборудования зависит от ваших конкретных потребностей. Вот сравнение ведущих брендов, которое поможет вам принять решение:

| Бренд | Варианты частоты | Диапазон мощности | Цифровая интеграция | Альтернатива горячей плите |

|---|---|---|---|---|

| Branson | 15, 20, 30, 40 кГц | 400-4000 Вт | Расширенный IoT | Да |

| Dukane | 15, 20, 30, 40 кГц | 600-5000 Вт | Полная Индустрия 4.0 | Ограничено |

| Herrmann | 20, 35 кГц | 500-3500 Вт | HMI-управление | Да |

| Dizo Global | 20, 35 кГц | 300-3000 Вт | MAG-управление | Нет |

| Sonics | 20, 40 кГц | 400-3000 Вт | Базовый цифровой | Ограничено |

Каждый производитель предлагает уникальные преимущества, поэтому перед принятием решения учитывайте, какие функции наиболее важны для ваших конкретных применений.

Как различные отрасли используют ультразвуковое сварочное оборудование?

Различные отрасли имеют уникальные требования к применению ультразвуковой сварки. Например, автопроизводителям нужны надежные системы для сварки крупных пластиковых компонентов, таких как приборные панели. Эти применения традиционно использовали сварку горячей плитой, но часто приводили к видимым сварным швам и непостоянной прочности.

Между тем, производители медицинских устройств требуют прецизионное оборудование, которое производит чистые, свободные от частиц сварные швы для чувствительных медицинских изделий. Процесс ультразвуковой сварки без загрязнений обеспечивает значительное преимущество в чистых помещениях, где критически важен контроль частиц.

Преимущества для конкретных отраслей: Ультразвуковая сварка исключает необходимость в клеях и растворителях, что делает ее идеальной для медицинских применений, где химическое загрязнение может поставить под угрозу безопасность продукции.

Почему стоит сотрудничать с опытными поставщиками ультразвукового сварочного оборудования?

Работа с квалифицированными поставщиками ультразвукового сварочного оборудования помогает оптимизировать производственные процессы. Лучшие поставщики предлагают комплексную поддержку, включая:

- Технико-экономические обоснования для определения идеальных спецификаций оборудования

- Рекомендации по оборудованию на основе ваших конкретных приложений

- Помощь в разработке процессов --- особенно ценно при переходе от сварки горячей плитой

При оценке потенциальных поставщиков учитывайте их технические знания, возможности настройки, сервисную сеть и долгосрочную поддержку. Правильный партнер поймет ваши конкретные требования к применению и предоставит индивидуальные решения для ваших производственных задач.

Как обслуживать ультразвуковое сварочное оборудование?

Регулярное техническое обслуживание максимизирует срок службы и производительность вашего ультразвукового сварочного оборудования. Эффективное профилактическое обслуживание должно включать регулярный осмотр критических компонентов, таких как преобразователи, бустеры и рожки, а также калибровку систем управления --- обычно требуя меньше обслуживания, чем сопоставимые системы сварки горячей плитой.

Как выглядит типичный график обслуживания ультразвукового генератора?

| Задача обслуживания | Частота | Выполняется | Эквивалент горячей плиты |

|---|---|---|---|

| Проверка электрических соединений | Ежемесячно | Оператор | Еженедельно |

| Очистка вентиляционной системы | Ежеквартально | Техник | Ежемесячно |

| Проверка калибровки выходной мощности | Раз в полгода | Сертифицированный инженер | Ежеквартально |

| Замена рожка/сонотрода | По необходимости (500K-1M циклов) | Техник | Н/Д |

| Тестирование эффективности преобразователя | Ежегодно | Сертифицированный инженер | Н/Д |

| Замена нагревательных элементов | Н/Д | Н/Д | Ежеквартально |

Большинство производителей ультразвукового сварочного оборудования предлагают сервисные контракты, обеспечивающие плановое обслуживание, аварийный ремонт и техническую поддержку. Эти соглашения обеспечивают надежность оборудования и минимизируют дорогостоящие простои производства, при этом затраты на обслуживание обычно на 30-50% ниже, чем у сопоставимых систем сварки горячей плитой.

Какие сертификаты должно иметь ваше ультразвуковое сварочное оборудование?

При покупке ультразвукового сварочного оборудования убедитесь, что машины соответствуют применимым стандартам безопасности и производительности. Важные сертификаты включают:

- Маркировка CE (Европейская экономическая зона): Обеспечивает соответствие европейским стандартам здравоохранения, безопасности и защиты окружающей среды

- Сертификация UL (Северная Америка): Проверяет соответствие стандартам электробезопасности

- ISO 9001: Подтверждает системы управления качеством в производстве

- Соответствие RoHS: Обеспечивает ограничение опасных веществ в электрическом оборудовании

Эти сертификаты необходимы для нормативного соответствия и часто требуются для страховых целей. В отличие от оборудования для сварки горячей плитой, которое в основном требует сертификации по тепловой безопасности, ультразвуковые сварочные системы должны соответствовать дополнительным стандартам по электромагнитной совместимости и акустическим выбросам.

Часто задаваемые вопросы об оборудовании для ультразвуковой сварки

Каков типичный срок службы ультразвуковой сварочной машины?

При правильном обслуживании ультразвуковые сварочные машины могут служить 10-15 лет и более. Их долговечность зависит от:

- Частоты и интенсивности использования

- Соблюдения графика технического обслуживания

- Условий рабочей среды

Большинство современных ультразвуковых сварочных аппаратов разработаны выдерживать миллионы циклов высокочастотных вибраций, что делает их надежными долгосрочными инвестициями для производителей, стремящихся к стабильной производительности.

Как точность ультразвуковой сварки сравнивается с другими методами соединения?

Ультразвуковая сварка обеспечивает превосходную точность по сравнению с традиционными методами, создавая:

- Чистые, прочные молекулярные связи

- Минимальную деформацию материала

- Высоколокализованную подачу энергии

В отличие от термических или адгезивных методов, ультразвуковая сварка использует направленные высокочастотные вибрации (обычно 15-40 кГц) для создания точного, контролируемого соединения. Это делает её идеальной для хрупких электронных компонентов и медицинских устройств, где качество сварки напрямую влияет на эксплуатационные характеристики продукта.

Какие пластиковые материалы лучше всего подходят для технологии ультразвуковой сварки?

Ультразвуковая сварка оптимально работает с термопластами, которые хорошо реагируют на вибрационную энергию, включая:

- Полиэтилен (ПЭ), полипропилен (ПП) и поликарбонат (ПК)

- АБС, нейлон и ПВХ

- Термопластичные эластомеры (ТПЭ)

Однако некоторые материалы представляют трудности для процессов ультразвуковой сварки:

- Высокожесткие или стеклонаполненные пластики (требуют специальных настроек оборудования)

- Определенные композиты с непостоянными свойствами плавления

- Материалы со значительно разными температурами плавления при соединении разнородных пластиков

Какие ключевые факторы влияют на прочность ультразвуковой сварки?

Несколько критических параметров определяют качество и прочность ультразвуковой сварки:

- Совместимость материалов и молекулярная структура

- Конструкция соединения (энергонаправляющие элементы, сдвиговые соединения и т.д.)

- Параметры сварки (амплитуда, давление, время)

- Подготовка поверхности и чистота

Правильная оптимизация этих факторов необходима для достижения стабильных, высокопрочных соединений, которые соответствуют спецификациям продукта или превосходят их. Многие производители сообщают, что ультразвуковые сварные швы достигают 90-100% прочности исходного материала при правильно оптимизированных параметрах.

Как настраивается ультразвуковая сварка для крупносерийного производства?

Ультразвуковая сварка превосходно работает в условиях крупносерийного производства благодаря:

- Интеграции с автоматизированными сборочными линиями и роботизированными системами

- Многоголовочным сварочным станциям для одновременных операций

- Быстросменной оснастке для быстрой переналадки на другие изделия

- Цифровым системам мониторинга процесса, обеспечивающим стабильность

При времени цикла обычно менее 1 секунды, ультразвуковая сварка обеспечивает исключительную производительность по сравнению с альтернативными методами соединения. Процесс устраняет время отверждения и вторичные операции, дополнительно оптимизируя производственный поток.

Рентабельность инвестиций: обоснование бизнес-кейса для ультразвуковой сварки

При оценке инвестиций в оборудование для ультразвуковой сварки производители должны проводить комплексный анализ рентабельности инвестиций, учитывая как прямые, так и косвенные преимущества:

- Первоначальные капитальные затраты в сравнении с долгосрочной экономией операционных расходов

- Снижение затрат на рабочую силу благодаря автоматизации и ускорению обработки

- Сокращение отходов материалов (отсутствие клеев, растворителей или крепежных элементов)

- Улучшение качества, приводящее к снижению процента брака

- Энергоэффективность по сравнению с термическими альтернативами сварки

Большинство производителей достигают полной окупаемости инвестиций в течение 12-18 месяцев после внедрения технологии ультразвуковой сварки, особенно в сценариях крупносерийного производства, где преимущества эффективности накапливаются при производстве миллионов деталей. Компании, переходящие от механического крепления или склеивания, обычно видят самые быстрые периоды окупаемости.

Заключение: Будущее технологии ультразвуковой сварки

Ультразвуковая сварка произвела революцию в производстве благодаря своему эффективному и экономичному подходу к соединению материалов. В отличие от традиционных методов склеивания, эта инновационная технология использует высокочастотные звуковые волны для создания прочных молекулярных связей между материалами --- без клеев, растворителей или внешних источников тепла.

Что делает ультразвуковую сварку особенной? Процесс создает соединения, которые часто превосходят по прочности исходные материалы, благодаря точно контролируемой вибрации и давлению. Эта чистая, точная технология устраняет проблемы, связанные с традиционными методами, такими как сварка горячей плитой.

- Молниеносный процесс (обычно менее 1 секунды против 30-60 секунд для сварки горячей плитой)

- Энергоэффективность с минимальными отходами и отсутствием вредных выбросов

- Превосходная точность для сложных компонентов и термочувствительных материалов

- Снижение эксплуатационных расходов и повышение эффективности производства

Эта технология преобразила такие отрасли, как автомобилестроение, электроника, производство медицинских устройств, упаковка и потребительские товары --- где точность, скорость и надежность являются необсуждаемыми требованиями. Для термочувствительных компонентов, где тепловая деформация вызывает беспокойство, ультразвуковая сварка предоставляет идеальное решение, которому сварка горячей плитой просто не может соответствовать.

Как развивается технология ультразвуковой сварки?

Область ультразвуковой сварки продолжает быстро развиваться, расширяя как возможности, так и сферы применения. Недавние инновации включают:

- Интеграцию умного производства через IoT-оборудование, обеспечивающее мониторинг процесса в реальном времени и аналитику данных --- возможности, с внедрением которых традиционные системы сварки горячей плитой испытывают трудности

- Самооптимизирующиеся цифровые системы управления, которые автоматически регулируют параметры сварки в зависимости от свойств материала и условий окружающей среды

- Специализированные конструкции волноводов и составы материалов, расширяющие возможности ультразвуковой сварки для ранее проблемных материалов

- Прогнозное обслуживание с помощью алгоритмов машинного обучения, которые выявляют потенциальные проблемы с оборудованием до возникновения неисправностей

По мере развития материаловедения и появления новых композитов в производстве, методы ультразвуковой сварки продолжают адаптироваться к этим вызовам, закрепляя свою позицию в качестве основополагающей технологии в современных производственных средах.

Что следует учитывать при инвестировании в ультразвуковую сварку?

Для производителей, стремящихся получить конкурентное преимущество на сегодняшних быстро меняющихся рынках, стратегические инвестиции в технологию ультразвуковой сварки могут значительно повысить производственные возможности. При оценке вариантов оборудования или рассмотрении перехода от сварки горячей плитой, учитывайте следующие важные факторы:

- Масштабируемость с учетом будущих потребностей для удовлетворения растущих производственных нужд

- Бесшовная совместимость с существующими системами автоматизации

- Отзывчивая техническая поддержка и доступное обслуживание

- Полный анализ стоимости владения, включая энергопотребление и требования к обслуживанию

Современные системы ультразвуковой сварки отвечают требованиям высококачественного крупносерийного производства, одновременно снижая затраты и повышая эффективность. Рентабельность инвестиций обычно достигается за счет более быстрых циклов, уменьшения отходов материалов, снижения энергопотребления и улучшения качества продукции --- во всех областях, где ультразвуковая сварка стабильно превосходит традиционную сварку горячей плитой.

Как ультразвуковая сварка вписывается в концепцию Индустрии 4.0?

В современном ландшафте умного производства технология ультразвуковой сварки лидирует с подключенными решениями, которые легко интегрируются в автоматизированные производственные среды. Недавние отраслевые исследования показывают, что 78% производителей, внедряющих ультразвуковую сварку в своих инициативах Индустрии 4.0, сообщают о значительных улучшениях как в производственной эффективности, так и в контроле качества.

Эти интеллектуальные системы ультразвуковой сварки обеспечивают:

- Непрерывный мониторинг и автоматическую регулировку параметров сварки

- Комплексный сбор данных для обеспечения качества и оптимизации процессов

- Возможности удаленного устранения неисправностей, сокращающие время простоя

- Беспрепятственную интеграцию с робототехникой и автоматизированной обработкой материалов

В отличие от традиционных процессов сварки горячей плитой, которые часто требуют ручного контроля, эти подключенные ультразвуковые системы обеспечивают беспрецедентную видимость качества сварки и производительности.

Что ждет технологию ультразвуковой сварки в будущем?

Глядя вперед, ультразвуковая сварка готова к нескольким трансформационным разработкам, которые еще больше расширят ее возможности:

- Улучшенная совместимость разнородных материалов, позволяющая эффективно соединять разнородные материалы и сложные композиты, с которыми с трудом справляются даже продвинутые системы сварки горячей плитой

- Ультракомпактные сварочные системы, облегчающие интеграцию в более мелкие устройства и продукты

- Энергоэффективность нового поколения с еще более низкими требованиями к энергопотреблению при сохранении оптимальной производительности

- Адаптивный интеллект, обеспечивающий самооптимизацию для вариаций материалов и изменений окружающей среды

Статистика отраслевого внедрения показывает, что применение ультразвуковой сварки увеличилось на 37% с 2020 года, с особенно сильным ростом в производстве медицинских устройств (увеличение на 58%) и автомобильных приложениях (увеличение на 42%). Эти тенденции указывают на то, что ультразвуковая сварка все чаще заменяет сварку горячей плитой там, где точность, скорость и чистота являются критическими факторами.

Почему ультразвуковая сварка считается более экологичной?

По мере того как экологические соображения становятся все более важными в производственных решениях, ультразвуковая сварка предлагает значительные преимущества в области устойчивого развития по сравнению с традиционными методами. Процесс:

- Минимизирует потребление энергии по сравнению с термическими или основанными на растворителях подходами к склеиванию

- Создает чистую рабочую среду без выбросов, паров или опасных отходов

- Устраняет необходимость в дополнительных материалах, таких как клеи или механические крепежные элементы

- Поддерживает инициативы циркулярной экономики, обеспечивая чистое соединение перерабатываемых материалов

Эти экологические преимущества идеально соответствуют корпоративным целям устойчивого развития и все более строгим нормативным требованиям, делая ультразвуковую сварку экологически ответственным выбором для дальновидных производителей.

В итоге, ультразвуковая сварка представляет собой зрелую, но постоянно развивающуюся технологию, которая эффективно решает многие проблемы современного производства. Ее непревзойденное сочетание скорости, точности, экономической эффективности и экологических преимуществ делает ее необходимой для любой компании, стремящейся оптимизировать производственные процессы и поддерживать конкурентное преимущество.

Готовы изучить ультразвуковую сварку для вашего применения?

Наша команда экспертов предоставляет бесплатную оценку процессов, чтобы определить, подходит ли ультразвуковая сварка для ваших производственных нужд. Мы оценим ваши текущие процессы --- включая любые применения сварки горячей плитой --- и предоставим индивидуальные рекомендации по улучшению.

Свяжитесь с нами сегодня, чтобы запланировать бесплатную консультацию и присоединиться к Dizo. Мы уже преобразовали их производственные процессы с помощью наших решений для ультразвуковой сварки.