Cварка Нагретым Инструментом для Термопластов

Сварка нагретым инструментом произвела революцию в технологии соединения термопластов. Эта мощная технология (также известная как сварка нагретой плитой или термическая сварка) создает исключительные соединения, превосходящие традиционные методы. Согласно исследованию Grand View Research, мировой рынок оборудования для сварки пластмасс достигнет 8,7 млрд долларов к 2030 году при впечатляющем среднегодовом росте в 15%.

Почему сварочные аппараты с нагретым инструментом завоевывают производственные площадки по всему миру? Эти универсальные аппараты уже обрабатывают более 38% промышленных термопластичных соединений в автомобильном, медицинском и потребительском секторах. Производители высоко ценят преимущества сварки нагретым инструментом:

- Непревзойденная прочность соединения, превышающая прочность основного материала

- Идеальная герметичность для компонентов, содержащих жидкость

- Обеспечивает стабильное соединение даже в сложных условиях

- Превосходная целостность соединений на протяжении всего срока службы

Готовы ли вы усовершенствовать процесс сборки пластиковых изделий? Это руководство даст вам исчерпывающее представление о технологии сварки горячим инструментом. Вы узнаете, как ведущие производители используют оборудование для создания безупречных термопластичных соединений — будь вы новичок в этой области или стремитесь оптимизировать существующие процессы.

Содержание

Что такое сварка нагретым инструментом?

6 ключевых преимуществ сварки нагретым инструментом

Процесс сварки нагретым инструментом: пошаговое руководство

Применение сварки нагретым инструментом в различных отраслях

Когда использовать сварку нагретым инструментом: стратегические применения

Конструктивные особенности для успешной сварки нагретым инструментом

Инновационные решения Dizo для сварки нагретым инструментом

Часто задаваемые вопросы о сварке нагретым инструментом

Заключение: будущее технологии сварки нагретым инструментом

Что Такое Сварка Нагретым Инструментом?

Сварка нагретым инструментом соединяет термопласты, создавая прочные и равномерные соединения между совместимыми компонентами. В этом эффективном процессе пластиковые поверхности нагреваются до точки плавления с помощью нагретой плиты с контролируемой температурой, после чего прижимаются друг к другу для формирования постоянной молекулярной связи.

Процесс состоит из трёх простых этапов:

- Этап 1: Детали контактируют с нагретой плитой (180–300°C) и образуют равномерный расплавленный слой

- Этап 2: Компоненты быстро отводятся от нагретой плиты

- Этап 3: Расплавленные поверхности соединяются под контролируемым давлением

При охлаждении полимерные цепи переплетаются на границе соединения. Недавние исследования в области полимерной инженерии (2023) показывают, что такое молекулярное сплавление достигает 92–98% прочности основного материала.

Этот метод, также известный как тепловая или термическая сварка, обеспечивает стабильные сварные соединения даже для сложных или крупных компонентов. Сварка нагретым инструментом применима для различных материалов — полиэтилена, полипропилена, поликарбоната и АБС-пластика, что делает её идеальной для герметичных соединений в автомобильной, медицинской, бытовой технике и промышленном производстве.

6 Ключевых Преимуществ Сварки Нагретым Инструментом

Сварка нагретым инструментом — лучший выбор для сборки термопластов во всех отраслях. Рассмотрим, почему производители систематически выбирают эту технологию для критически важных задач соединения.

1. Превосходная Прочность Соединения для Крупногабаритных Термопластичных Швов

Использование инструментов для нагрева для сварки эффективно соединяет большую часть поверхности изделия, это является значительным преимуществом по сравнению с другими методами. Процесс равномерно распределяет тепло по всей соединяемой поверхности, обеспечивая однородное плавление и прочные связи по всему соединению.

По сравнению с ультразвуковой сваркой, сварка нагретым инструментом обеспечивает в 3,2 раза большую прочность соединения для деталей размером более 200 мм² (ASME Journal, 2022). Это делает её идеальной для автомобильных компонентов — топливных баков, корпусов аккумуляторов и крупных корпусных деталей, где надёжность имеет первостепенное значение.

2. Чистый Процесс Сварки Без Частиц для Чувствительных Применений

Когда требуется процесс соединения без загрязнений, сварка нагретым инструментом становится идеальным решением. Технология создаёт минимальное количество частиц во время работы, что идеально подходит для чувствительных применений.

По словам доктора Сары Чен из MedTech Solutions: «Мы исключительно используем сварку нагретым инструментом для наших компонентов с жидкостными каналами благодаря отсутствию частиц, что необходимо для соответствия требованиям FDA Class II».

Эта чистота критически важна в:

- Производстве медицинских устройств

- Чистых помещениях

- Упаковке пищевых продуктов

3. Технология Герметичного Уплотнения для Критически Важной Герметизации

Главное преимущество сварки нагретым инструментом — способность создавать прочные, воздухонепроницаемые соединения. При правильном выполнении процесс формирует герметичные соединения, предотвращающие проникновение газов, жидкостей и микроскопических частиц.

Испытания подтверждают, что сварные соединения, выполненные нагретым инструментом, сохраняют 99,8% герметичности после 1000 термических циклов — по сравнению с 82% для клеевых соединений. Это делает сварку нагретым инструментом предпочтительным методом для производства:

- Ёмкостей для жидкостей

- Сосудов под давлением

- Систем подачи газа

- Водонепроницаемых корпусов

4. Надёжный Производственный Процесс с Передовым Контролем Качества

Современные системы сварки горячим инструментом обеспечивают превосходный контроль процесса, позволяя производить высококачественные и контролируемые изделия. Точная регулировка температуры, давления и автоматизированный контроль времени создают высоконадёжный производственный процесс с минимальной вариативностью.

Джеймс Уилсон, менеджер по производству в Automotive Components Inc, отмечает: «После внедрения сварки нагретым инструментом наш уровень дефектов снизился с 2,3% до 0,4% при одновременном увеличении производительности на 18%». Такая надёжность необходима для применений, где качество сварки напрямую влияет на безопасность и эффективность продукта.

5. Универсальность Сварки Разнородных Термопластов

Сварка нагретым инструментом работает с множеством термопластичных материалов, включая:

- Полиэтилен (ПЭ)

- Полипропилен (ПП)

- Поликарбонат (ПК)

- Акрилонитрил-бутадиен-стирол (АБС)

- Полиамид (ПА)

- Поливинилхлорид (ПВХ)

Эта универсальность позволяет производителям выбирать материалы исходя из требований к характеристикам, а не ограничений сварки. Более того, сварка нагретым инструментом соединяет разнородные материалы с совместимыми температурами плавления, делая возможным создание инновационных многоматериальных конструкций, недостижимых другими методами соединения.

6. Решения для Крупносерийной Сварки Термопластов

В крупносерийном производстве эффективность напрямую влияет на экономическую целесообразность. Сварка нагретым инструментом обеспечивает исключительно короткое время цикла по сравнению с альтернативами.

Современные системы выполняют весь процесс — нагрев, перемещение, соединение и охлаждение — всего за:

- 8–15 секунд для небольших компонентов

- 30–90 секунд для крупных узлов

Такая эффективность делает сварку нагретым инструментом незаменимой для производителей, выпускающих большие объёмы пластиковых компонентов. Команды могут выполнять сложные производственные задачи, гарантия качества и снижая затраты на единицу продукции до 28% по сравнению с механическим креплением.

Процесс Сварки Нагретым Инструментом: Пошаговое Руководство

Сварка нагретым инструментом использует специализированные сварочные машины с нагретым инструментом для соединения термопластов через трёхэтапный процесс: плавление, размыкание и герметизация. Этот метод создаёт исключительно прочные соединения, сохраняющие целостность даже в сложных условиях.

Этап 1: Фаза Плавления — Создание Идеальной Поверхности Сплавления

Сначала пластиковые детали контактируют с нагретой плитой (180–300°C). Точно контролируемая температура расплавляет поверхность материала, а тщательно регулируемое давление обеспечивает формирование равномерного расплавленного слоя. Эта постоянная глубина плавления — ключ к достижению оптимального молекулярного соединения.

- Нагретая плита передаёт тепло непосредственно на пластиковые поверхности

- Настройки температуры варьируются в зависимости от конкретных термопластичных материалов

- Контролируемое давление предотвращает деформацию и искривление материала

Этап 2: Фаза Размыкания — Критически Важный Переход

Далее следует быстрая, но решающая фаза размыкания. Детали отводятся от нагретой плиты в строго определённый момент. Время здесь критично: слишком медленное движение приведёт к чрезмерному остыванию поверхности, слишком быстрое — к неравномерности расплавленного слоя.

Современный сварочные аппараты с нагревательной плитой используют передовую автоматизацию для достижения идеального перехода, поддерживая расплавленный материал в оптимальном состоянии для максимальной прочности соединения.

Этап 3: Фаза Герметизации — Создание Молекулярного Соединения

На заключительном этапе машины прижимают расплавленные поверхности друг к другу с тщательно калиброванным давлением. При охлаждении полимерные цепи переплетаются на границе соединения, создавая молекулярное сплавление, часто превосходящее по прочности основной материал.

Высококачественный сварочный аппарат с нагревательной плитой оснащены интеллектуальными системами контроля давления, оптимизирующими этот параметр на протяжении всего процесса соединения, предотвращая распространённые проблемы:

- Смещение материала из-за чрезмерного усилия

- Слабые соединения из-за недостаточного давления

- Неравномерная герметизация на больших поверхностях

Этап Процесса |

Диапазон Температур |

Давление |

Длительность |

Фаза Плавления |

180–320°C |

0,1–0,5 МПа |

5–30 с |

Фаза Размыкания |

Н/П |

0 |

1–5 с |

Фаза Герметизации |

Охлаждение |

0,2–0,7 МПа |

10–60 с |

Параметры Процесса и Контроль Качества

Успешная сварка нагретым инструментом зависит от тонкой настройки нескольких ключевых параметров для каждого конкретного материала и конструкции:

- Настройки температуры влияют на характеристики плавления и прочность соединения

- Уровни давления влияют на молекулярное сплавление и целостность соединения

- Время нагрева определяет глубину плавления и подготовку поверхности

- Условия охлаждения влияют на конечную прочность и размерную стабильность

Современные системы сварки нагретым инструментом оснащены компьютеризированным управлением, корректирующим эти параметры в реальном времени. Эта адаптивная технология обеспечивает стабильное качество сварки даже при изменении условий окружающей среды или свойств материала.

Контроль качества сварных соединений включает визуальный осмотр, испытания на герметичность и разрушающие методы, такие как анализ прочности на растяжение и сдвиг. Многие производители внедряют статистический контроль процесса для мониторинга качества сварки в течение всего производства, обеспечивая надёжность и стабильность.

Применение Сварки Нагретым Инструментом в Различных Отраслях

Сварка нагретым инструментом стала незаменимой в современном производстве благодаря своей универсальности и надёжности. Этот метод создаёт исключительно прочные соединения — от автомобильных деталей до медицинских устройств. <Узнайте больше о применении сварки пластмасс>

Автомобильная Промышленность: Прецизионные Компоненты для Современных Транспортных Средств

Производители автомобилей применяют сварку нагретым инструментом для критически важных компонентов, требующих превосходной конструкционной целостности и герметичных соединений, включая:

- Узлы фар и задних фонарей

- Впускные коллекторы

- Резервуары для жидкостей

- Воздуховоды системы климат-контроля

- Корпуса аккумуляторов для электромобилей

Системы Термического Управления Аккумуляторами для Электромобилей

В эпоху электротранспорта сварка нагретым инструментом позволяет создавать герметичные охлаждающие каналы для систем термического управления аккумуляторами. Эти сварные узлы эффективно регулируют температуру аккумулятора, сохраняя малый вес — ключевой фактор эффективности электромобилей.

Сварные соединения превосходно работают в сложных автомобильных условиях, выдерживая экстремальные перепады температур, вибрацию и воздействие жидкостей значительно лучше механических креплений или клеевых соединений. Кроме того, этот процесс позволяет снизить вес путём замены металлических компонентов пластиковыми, повышая топливную эффективность и сокращая выбросы.

Бытовая Техника: Надёжные Уплотнения для Повседневных Изделий

В бытовой технике сварка нагретым инструментом создаёт герметичные соединения для компонентов, контактирующих с водой или требующих воздухонепроницаемого уплотнения. Основные применения включают:

- Разбрызгиватели и дозаторы моющих средств стиральных машин

- Системы фильтрации воды холодильников

- Корпуса насосов посудомоечных машин

- Воздушные каналы пылесосов

Производители выбирают сварку нагретым инструментом благодаря её способности создавать соединения, сохраняющие целостность при термических циклах, изменениях давления и воздействии чистящих средств. Метод также обеспечивает эстетически привлекательные соединения без видимых креплений, улучшая внешний вид изделия и его привлекательность для потребителей.

Медицинские Устройства: Сварные Соединения, Соответствующие Требованиям FDA Класса II

Медицинское оборудование требует исключительно чистых, точных методов соединения компонентов, контактирующих с биологическими жидкостями или требующих стерилизации. Сварка нагретым инструментом идеально подходит для:

- Контейнеров для острых предметов

- Систем сбора жидкостей

- Компонентов оборудования для диализа

- Корпусов хирургических инструментов

- Корпусов диагностических устройств

Отсутствие частиц при сварке минимизирует риски загрязнения и обеспечивает соответствие строгим стандартам ISO 13485 и требованиям FDA Класса II. Наши решения предоставляют документированный контроль процесса и возможности валидации, необходимые для медицинского производства.

Сварка нагретым инструментом создаёт герметичные соединения, предотвращающие проникновение жидкости или утечку — это критически важно для поддержания стерильности и функциональности устройства в течение всего срока службы.

Промышленное Оборудование: Надёжные Решения для Требовательных Условий

В промышленности сварка нагретым инструментом создаёт прочные компоненты, выдерживающие суровые условия и высокие нагрузки, включая:

- Оборудование для обработки материалов, включая пластиковые поддоны и контейнеры

- Резервуары для хранения химикатов и технологическое оборудование

- Трубы большого диаметра и фитинги

- Промышленные корпуса для электрических компонентов

- Экологические барьеры для строительства

Этот метод позволяет производителям создавать долговечные пластиковые альтернативы традиционным металлическим компонентам, обеспечивая устойчивость к коррозии, меньший вес и сниженные производственные затраты. При работе с крупными деталями сварка создаёт равномерные соединения по большим площадям, обеспечивая конструкционную целостность, превосходящую механические крепления или клеевые соединения.

Отсутствие частиц делает этот метод идеальным для чистых производственных сред. Исключая связующие вещества и механические крепления, процесс минимизирует источники загрязнения, создавая исключительно чистые и прочные соединения.

Когда Использовать Сварку Нагретым Инструментом: Стратегические Применения

Думаете, подходит ли сварка нагретым инструментом для вашего проекта? Эта технология особенно эффективна в определённых производственных сценариях. Рассмотрим, когда она обеспечивает максимальную ценность для ваших производственных потребностей.

1. Идеально для Простых и Умеренно Сложных Деталей

Сварка нагретым инструментом превосходно работает с компонентами, имеющими плоские или умеренно изогнутые соединяемые поверхности. Вы получите превосходные результаты с:

- Стыковыми соединениями для чистой, профессиональной отделки

- Нахлёсточными соединениями для перекрывающихся компонентов

- Конфигурациями шип-паз для точного выравнивания

Главное преимущество? Не требуется сложная оснастка! Это делает сварку нагретым инструментом экономически эффективной для простых соединений, создавая при этом связи прочнее самого базового материала.

Производители, стремящиеся сбалансировать гибкость проектирования с эффективностью производства, обнаруживают, что сварка нагретым инструментом обеспечивает стабильное качество без излишней сложности. Даже простые конструкции соединений создают сварные швы исключительной прочности и долговечности.

2. Непревзойдённая для Герметичных, Непроницаемых Соединений

Когда ваше применение требует абсолютной герметичности, сварка нагретым инструментом проявляет себя наилучшим образом. Процесс создаёт молекулярные связи, которые полностью герметизируют соединение от жидкостей и газов даже под значительным давлением.

Эта способность к герметизации делает сварку нагретым инструментом оптимальным выбором для:

- Автомобильных гидравлических систем, которые должны оставаться герметичными годами

- Медицинских систем для жидкостей, требующих абсолютной стерильности

- Промышленного оборудования для обработки химических веществ, работающего с агрессивными средами

Ваши соединения сохранят целостность на протяжении всего жизненного цикла продукта даже при воздействии термических циклов, изменений давления и агрессивных химических веществ, которые быстро разрушили бы другие методы соединения.

3. Адаптируемость к Любым Объёмам Производства

Одно из главных преимуществ сварки нагретым инструментом — её замечательная масштабируемость. Независимо от того, производите ли вы 10 или 10 000 деталей, эта технология обеспечивает:

- Низкую стоимость наладки для малых партий и прототипов

- Быстрый переход между различными производственными партиями

- Возможность полной автоматизации для крупносерийного производства

Начните со сварки нагретым инструментом на этапе разработки продукта, затем используйте ту же надёжную технологию соединения при переходе к полномасштабному производству. Вы сохраните стабильные рабочие характеристики при наращивании производственных мощностей.

структурные особенности успешной сварки горячим инструментом

Создание компонентов, которые свариваются идеально, требует внимания к ключевым конструктивным факторам. Следуйте нашему экспертному руководству для оптимизации ваших деталей для безупречной термопластичной сварки.

Основы Конструкции Соединений

Выбор правильной конструкции соединения напрямую влияет на успех сварки. Выбирайте из этих проверенных вариантов в зависимости от ваших конкретных потребностей:

- Стыковые соединения обеспечивают простоту и прочность для плоских поверхностей, делая их идеальными для применений, где важен внешний вид

- Соединения шип-паз улучшают выравнивание и увеличивают площадь сварки до 30%, значительно повышая прочность связи

- Ступенчатые соединения обеспечивают превосходное выравнивание и предотвращают появление излишков материала (облоя) на видимых поверхностях

- Энергетические директоры (небольшие треугольные выступы) концентрируют тепло и плавление точно там, где это необходимо, улучшая начало сварки

Основывайте выбор соединения на ваших конкретных требованиях к прочности, визуальных потребностях и требованиях к герметизации. Для контейнеров для жидкостей, требующих герметичных уплотнений, выбирайте конструкции, способствующие полному сплавлению материала по всей поверхности соединения.

Критические Факторы Посадки и Допусков

Точная посадка деталей существенно влияет на результаты сварки нагретым инструментом. Ваши компоненты должны поддерживать жесткие размерные допуски для качественной сварки:

- Даже крошечные зазоры между поверхностями могут создавать слабые места или пустоты в зоне сварки

- Неравномерное контактное давление приводит к неравномерному плавлению и плохому формированию связи

- Коробление компонентов или искажение может вызвать несоосность при соединении

Лучшие производственные практики рекомендуют изготавливать детали с допусками ±0,1мм или лучше для оптимальной сварки. При подаче проектов используйте стандартные форматы САПР (.STEP, .IGES или .PAR) с допусками 0,1мм или меньше.

Помните, что конструкция оснастки должна учитывать тепловое расширение во время сварки для поддержания идеального выравнивания при нагреве и охлаждении материалов.

Разумный Выбор Материалов

Выбор правильных материалов включает больше, чем просто выбор термопластика. Учитывайте эти важные факторы:

- То, как ваш материал течет при плавлении, значительно влияет на формирование сварного шва и качество соединения

- Добавки, такие как стекловолокно, антипирены или красители, могут существенно изменять параметры сварки

- При соединении разных материалов их температуры плавления должны быть в пределах 40°C друг от друга

Для получения наилучших результатов обсудите с поставщиками материалов марки, специально разработанные для сварки. Эти специализированные материалы часто обеспечивают гораздо более стабильные характеристики в производственных условиях.

Понимание Тепловых Свойств

Тепловые характеристики вашего материала напрямую влияют на успех сварки. Каждый пластик имеет определенное технологическое окно, требующее точного контроля:

- Высокоплавкие материалы, такие как нейлон или поликарбонат, требуют больше тепла и точного контроля температуры

- Низкоплавкие материалы, такие как полиэтилен, требуют тщательно регулируемых температур для предотвращения деградации

- Теплопроводность определяет, как быстро тепло проходит через вашу деталь, влияя на глубину плавления

- Теплоемкость влияет на энергию, необходимую для достижения оптимальной температуры сварки

Современные передовые системы сварки нагретым инструментом оснащены прецизионным контролем температуры, поддерживающим идеальные условия на протяжении всего цикла сварки, адаптируясь к различным свойствам материалов для обеспечения стабильных результатов.

Оптимизация Геометрии и Толщины Стенок

Форма вашего компонента существенно влияет на результаты сварки нагретым инструментом. Учитывайте эти основные принципы проектирования:

- Поддерживайте постоянную толщину стенки по всей поверхности сварки для равномерного плавления

- Для различных толщин стенок включайте переходные элементы для правильного распределения тепла

- Устраняйте острые углы или сложную геометрию вблизи сварного шва для предотвращения точек концентрации напряжений

- Проектируйте адекватную структурную поддержку вокруг зоны сварки для предотвращения коробления при охлаждении

Отраслевые рекомендации обычно предлагают минимальную толщину стенок 1,5мм для конструкционных применений. Для специализированных задач микросварки современное оборудование может успешно соединять материалы толщиной до 0,5мм с сохранением отличной целостности соединения.

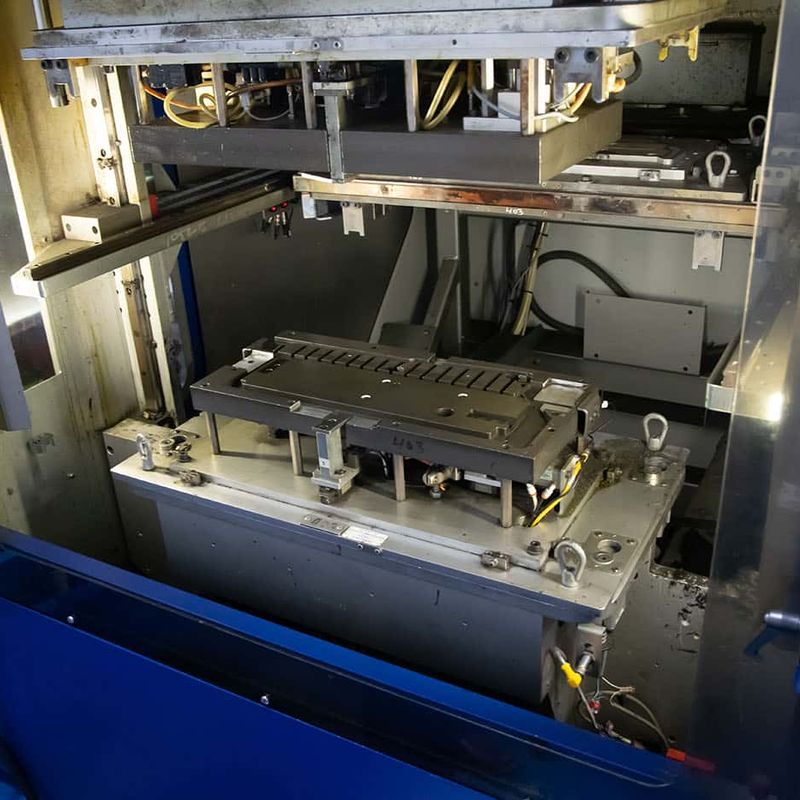

Инновационные Решения для Сварки Нагретым Инструментом от Dizo

Dizo создаёт прецизионные системы сварки нагретым инструментом, обеспечивающие превосходные результаты в различных производственных условиях. Благодаря более чем 12-летнему опыту в соединении термопластов, мы достигаем повторяемости позиционирования 0,02 мм при полном соответствии ISO 9283, гарантируя безупречные сварные соединения даже в самых сложных случаях.

Экспертные Консультационные Услуги по Сварке Нагретым Инструментом

Наша инженерная команда работает с вами напрямую, оптимизируя компоненты для успешной сварки. Мы предлагаем:

- Тщательный анализ конструкции соединения под ваши эксплуатационные требования

- Подробное исследование совместимости материалов для оптимальных параметров сварки

- Современное 3D-моделирование для выявления возможных проблем до инвестиций в оснастку

- Поддержку при создании прототипов для проверки концепций сварки

Раннее сотрудничество с Dizo поможет избежать дорогостоящих переделок и обеспечит эффективную, качественную сварку, соответствующую отраслевым стандартам.

Бесплатная Помощь в Проектировании и Индивидуальные Решения

Мы предоставляем бесплатные консультации по проектированию и подбору оборудования для оптимизации процесса сварки. Наши специалисты с сертификацией ISO 9001 помогут выбрать идеальное оборудование, настроенное под точные требования вашего продукта.

От компактных настольных систем с сертификацией CE до полностью автоматизированных производственных ячеек — наши решения обеспечивают превосходную производительность для проектов любого масштаба.

Лидирующие в Отрасли Стандарты Качества

Наше оборудование превосходит высшие стандарты качества, обеспечивая стабильную прочность сварки и безупречный результат. Каждая система Dizo включает:

- Прецизионно отшлифованные нагревательные пластины с равномерностью температуры ±3°C по всей поверхности

- Современные ПИД-регуляторы для поддержания стабильных условий сварки

- Высокоточные сервоприводные системы с повторяемостью 0,02 мм

- Интуитивно понятные интерфейсы с обширной базой рецептов для быстрой смены проектов

Наши сварочные машины совместимы практически со всеми доступными термопластами и соответствуют международным стандартам безопасности. Все системы имеют сертификацию CE и производятся на предприятии с сертификатом ISO 9001.

Комплексная Поддержка

Мы сопровождаем вас на каждом этапе: от первой консультации до установки и далее. Наша сервисная команда включает опытных технологов, которые помогают оптимизировать параметры сварки, решать проблемы и повышать эффективность производства.

Благодаря удалённой диагностике, оперативной поддержке и профилактическому обслуживанию мы обеспечиваем максимальную производительность при минимальных простоях. Запланируйте Бесплатный Аудит Сварки Нагретым Инструментом Уже Сегодня!

Часто Задаваемые Вопросы о Сварке Нагретым Инструментом

Какие материалы лучше всего подходят для сварки нагретым инструментом?

Сварка нагретым инструментом отлично работает с широким спектром термопластов, которые размягчаются и текут при нагревании, включая:

- Полиолефины (ПП, ПЭ, ПЭВП, ПЭНП) — создают превосходные соединения с прочными долговечными швами

- Инженерные пластики (АБС, ПК, ПММА, ПОМ) — обеспечивают высокопрочные прецизионные сварные швы

- Высокоэффективные пластики (ПФС, ПЭЭК, ПСУ) — идеальны для требовательных применений, требующих термостойкости

- Специальные смеси и наполненные материалы — хотя и требуют индивидуальных параметров

Ключевое требование: материалы должны быть термопластичными, а не термореактивными, поскольку термопласты могут многократно размягчаться при нагревании и затвердевать при охлаждении. Материалы с близкими температурами плавления создают самые прочные соединения.

Чем выделяется технология сварки нагретым инструментом Dizo?

Мы выделяемся на рынке сварки нагретым инструментом благодаря нескольким ключевым преимуществам:

- Запатентованные системы контроля температуры с точностью ±2°C по всей поверхности нагрева

- Индивидуально разработанные решения под ваши уникальные требования

- Продвинутая система регистрации данных и мониторинга процесса для стабильного качества и прослеживаемости

- Модульная архитектура конструкции для будущей модернизации по мере развития производственных потребностей

- Комплексная техническая поддержка, включая тестирование материалов, валидацию процессов и обучение операторов

В отличие от производителей, предлагающих только стандартное оборудование, мы тесно сотрудничаем с вами для разработки индивидуальных решений, оптимизирующих качество сварки и эффективность производства для ваших конкретных применений.

Как сваривать полипропилен методом нагретого инструмента?

Полипропилен (ПП) прекрасно сваривается с помощью технологии нагретого инструмента. Следуйте этому простому процессу:

- Установите температуру нагретого инструмента 190–220°C (зависит от марки ПП)

- Очистите все поверхности перед сваркой во избежание загрязнения

- Поддерживайте постоянное давление 0,2–0,4 МПа во время фазы плавления

- Обеспечьте достаточную глубину расплава (1–2 мм)

- Быстро соедините детали после удаления с нагретого инструмента (время переноса до 3 секунд)

Для оптимальных результатов поддерживайте постоянное давление во время охлаждения до полного затвердевания материала. Это предотвращает коробление и обеспечивает максимальную прочность соединения.

Может ли мелкосерийное производство получить выгоду от сварки нагретым инструментом?

Безусловно! Сварка нагретым инструментом предлагает существенные преимущества для мелкосерийного производства и прототипирования:

- Низкие затраты на оснастку по сравнению с альтернативными методами, такими как ультразвуковая сварка

- Быстрая настройка и переналадка для эффективного производства малых партий

- Доступные настольные системы для стартапов и небольших производителей

- Процесс, легко масштабируемый от прототипа до полного производства

- Возможность создавать функциональные прототипы с производственно-эквивалентными соединениями

Мы предлагаем начальные системы сварки нагретым инструментом, специально разработанные для исследовательских лабораторий, образовательных учреждений и производителей малых объемов, делая эту технологию доступной при сохранении профессиональных результатов.

Какие диапазоны давления оптимальны для сварки нагретым инструментом?

Правильные настройки давления критически важны для достижения оптимальной прочности и внешнего вида соединения:

- Фаза плавления: 0,1–0,5 МПа — создает достаточное расплавление без избыточного облоя

- Фаза соединения: 0,3–1,0 МПа — обеспечивает полное сплавление расплавленных поверхностей

- Фаза удержания: 0,2–0,8 МПа — поддерживает размерную стабильность при охлаждении

Эти значения зависят от свойств материала, геометрии деталей и требований применения. Наши системы оснащены программируемыми профилями давления, автоматически оптимизирующимися для конкретных материалов и сложных геометрий.

Какие температурные диапазоны оптимальны для сварки нагретым инструментом?

Температуры сварки должны соответствовать конкретному материалу:

- Полиолефины (ПП, ПЭ): 180–220°C — оптимально для этих распространенных материалов

- Стандартные инженерные пластики (АБС, ПС): 230–260°C — для повседневных технических применений

- Высокоэффективные пластики (ПК, ПЭЭК): 270–320°C — для специализированных материалов

- Стеклонаполненные или армированные пластики: требуют температуры на 10–15% выше базовых версий

Оптимальная температура обычно на 20–40°C выше температуры плавления материала. Наше оборудование оснащено многозонной технологией нагрева с независимыми контроллерами для создания точных температурных градиентов при работе со сложными геометриями или комбинациями материалов.

Сколько времени занимает типичный цикл сварки нагретым инструментом?

Полные циклы сварки обычно длятся 15 секунд – 2 минуты и включают:

- Прогрев: 5–30 секунд — контакт деталей с нагретым инструментом для достаточного расплавления

- Перенос: 1–5 секунд — перемещение деталей от инструмента в позицию соединения

- Соединение/охлаждение: 5–60 секунд — затвердевание деталей под давлением

Время цикла в первую очередь определяется толщиной стенки материала — более толстые сечения требуют длительного нагрева и охлаждения. Наши системы предлагают программируемые многостадийные циклы с автоматической оптимизацией под конкретные материалы и геометрию деталей.

Как сварка нагретым инструментом сравнивается с другими методами сварки?

При выборе оптимальной технологии соединения пластмасс учитывайте следующие различия:

Характеристика |

Сварка нагретым инструментом |

Лазерная сварка |

Вибрационная сварка |

Прочность соединения |

Отличная (90–100% от основного материала) |

Очень хорошая (80–95% от основного материала) |

Хорошая (75–90% от основного материала) |

Размер соединения |

Большие площади (>25 см²) |

Точные, тонкие швы |

Средние и большие площади |

Время цикла |

15–120 секунд |

1–10 секунд |

2–15 секунд |

Стоимость оборудования |

Умеренная |

Высокая |

Умеренная до высокой |

Стоимость оснастки |

Низкая |

Умеренная |

Высокая |

Гибкость по материалам |

Большинство термопластов |

Требуется совместимость материалов |

Только жесткие термопласты |

Внешний вид |

Видимая линия сварки |

Практически невидимая |

Видимая линия сварки |

Сварка нагретым инструментом превосходит другие методы при работе с большими площадями соединения, тогда как ультразвуковая сварка ограничена небольшими компонентами. По совместимости материалов сварка нагретым инструментом работает практически со всеми термопластами независимо от жесткости, в то время как ультразвуковая требует жестких материалов для эффективной передачи энергии.

Многие производители используют несколько технологий соединения для различных задач. Dizo предлагает комплексные консультации по выбору оптимальной технологии для ваших конкретных требований.

Заключение: Будущее технологии сварки нагретым инструментом

Сварка нагретым инструментом продолжает развиваться как ведущая технология соединения термопластов для сложных производственных задач. Этот надёжный процесс создаёт исключительно прочные, герметичные соединения в различных отраслях — от автомобильных деталей и медицинского оборудования до бытовой техники и промышленных изделий.

Независимо от того, управляете ли вы крупносерийным производством или небольшим предприятием, сварка нагретым инструментом обеспечивает впечатляющие результаты. Технология предлагает идеальный баланс эффективности, прочности соединения и производственной гибкости — всё, что необходимо современным компаниям для поддержания конкурентоспособности.

Преимущества сварки нагретым инструментом:

- Создаёт соединения с прочностью 90–100% от прочности основного материала

- Совместима практически со всеми термопластичными материалами

- Обеспечивает стабильные и надёжные результаты на протяжении всего производственного процесса

- Предлагает экономически эффективные решения для проектов любого масштаба

С появлением новых современных полимеров Dizo сохраняет лидерство в инновациях сварки нагретым инструментом. Благодаря постоянным исследованиям наше оборудование соответствует последним достижениям в области сборки пластмасс. Такая приверженность совершенству делает сварку нагретым инструментом предпочтительным выбором для производителей, стремящихся к высокому качеству соединений.

В будущем технология сварки нагретым инструментом обещает ещё больший прогресс благодаря достижениям в области соединения разнородных материалов, интегрированным системам контроля качества и энергоэффективным методам нагрева. Эти усовершенствования значительно расширят возможности этого универсального решения для сварки пластмасс.

Свяжитесь с Dizo сегодня для обсуждения ваших потребностей в сварке нагретым инструментом или демонстрации нашего современного оборудования. Опираясь на более чем десятилетний опыт в технологиях соединения термопластов, наши эксперты предоставят комплексные рекомендации и индивидуальные решения для ваших самых сложных проектов по сборке пластмасс.